Ременной привод является одним из самых распространённых способов передачи механической энергии между валами. Благодаря своей простоте и надёжности он используется в различных механизмах и оборудовании.

Основное преимущество ременного привода – плавная передача вращательного момента без значительных вибраций и шумов. В статье рассмотрим виды ремней, принципы работы и основные методы обслуживания таких систем.

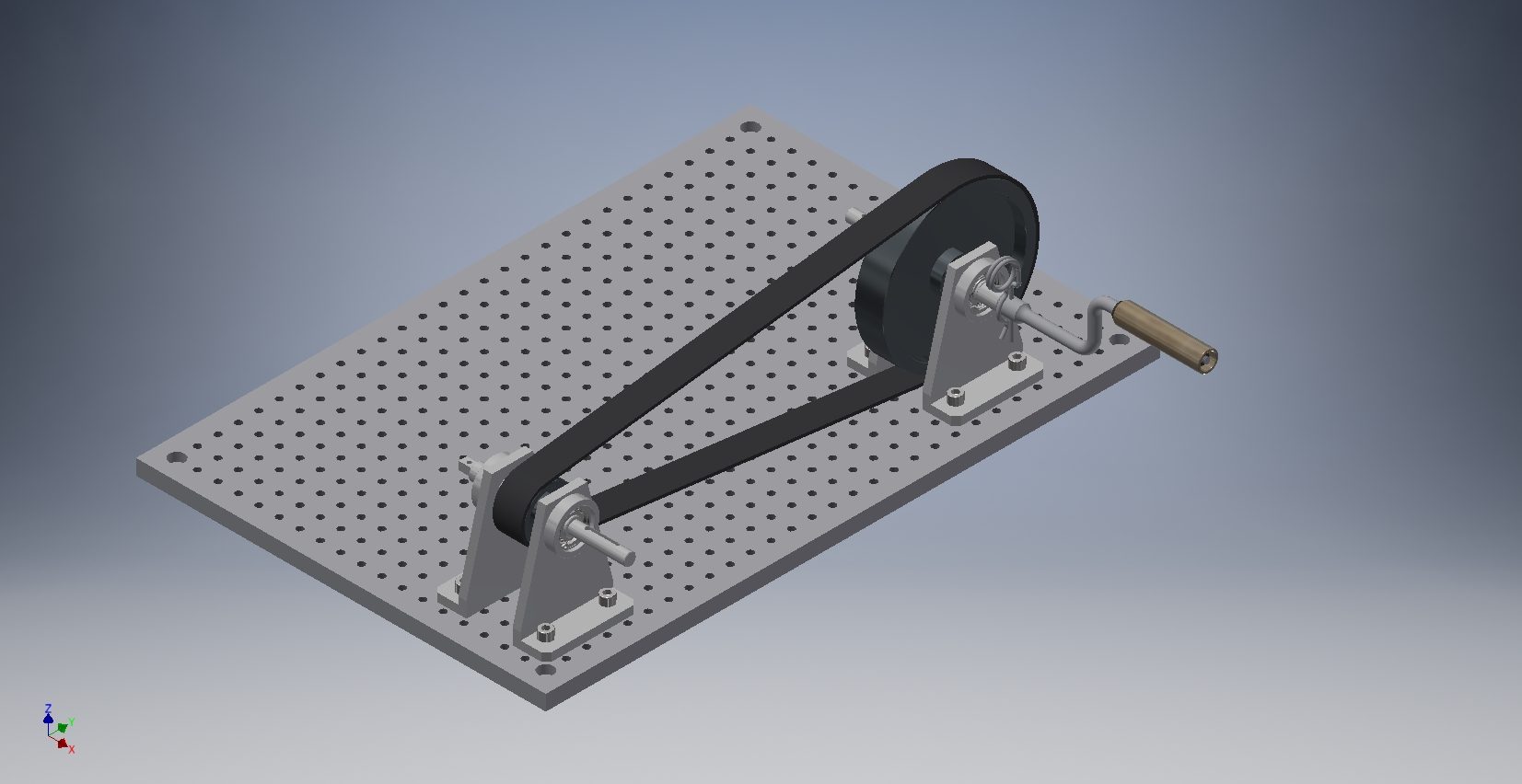

Ременной привод

Ременной привод представляет собой механизм передачи вращательного движения с помощью гибкого ремня, который охватывает шкивы ведущего и ведомого валов. Такой привод широко используется в промышленности и быту благодаря своей простоте и надёжности.

Основные компоненты ременного привода включают ремень, шкивы и натяжное устройство. Ремни могут быть разных типов – зубчатыми, клиновыми или плоскими – что позволяет адаптировать привод к конкретным задачам и условиям эксплуатации.

Особенности ременного привода

- Плавная передача усилия – снижает нагрузку на узлы и детали оборудования.

- Возможность передачи движения на большие расстояния между валами.

- Простота замены и обслуживания – замена ремня занимает минимум времени.

- Защита от перегрузок – при чрезмерном натяжении или нагрузке ремень может проскальзывать, предохраняя механизмы от повреждений.

Виды ремней и их применение в приводных системах

В приводных системах используются различные типы ремней, каждый из которых обладает своими техническими характеристиками и подходит для определённых условий эксплуатации. Выбор ремня зависит от нагрузки, скорости вращения и требуемой долговечности механизма.

Основные виды ремней включают:

- Плоские ремни – применяются в лёгких и средних приводах с невысокими нагрузками. Они обеспечивают плавную работу и низкий уровень шума.

- Клиновые ремни – широко используются для передачи высоких нагрузок благодаря улучшенному сцеплению с шкивом за счёт V-образного профиля.

- Зубчатые ремни – предназначены для точной передачи вращения без проскальзывания, что особенно важно в синхронных приводах и сложных механизмах.

- Многоручьевые ремни – сочетают свойства клиновых и плоских ремней, обеспечивая большую силу передачи и устойчивость к износу.

Методы регулировки натяжения ремня для повышения эффективности

Основные методы регулировки натяжения включают:

- Регулировка положения натяжного ролика – позволяет изменять натяжение путем смещения ролика, обеспечивая оптимальное усилие на ремень.

- Использование натяжных устройств с пружинным механизмом – автоматически поддерживает необходимое натяжение во время работы, компенсируя износ ремня.

- Регулировка положения двигательной установки – перемещение двигателя относительно ведомого механизма меняет длину ремня и его натяжение.

- Визуальный и тактильный контроль натяжения – регулярная проверка состояния ремня и своевременное внесение корректировок предотвращают аварийные ситуации.

Причины износа ременного привода и способы продления ресурса

Износ ременного привода напрямую влияет на надежность и производительность оборудования. Основные причины преждевременного износа связаны с неправильной эксплуатацией и техническим обслуживанием.

К наиболее распространённым факторам износа относятся:

- Неправильное натяжение ремня – как чрезмерное, так и недостаточное натяжение вызывает ускоренный износ ремня и деталей привода.

- Загрязнение и попадание абразивных частиц – негативно сказываются на поверхности ремня, вызывая его повреждения.

- Несоосность шкивов – приводит к неравномерному распределению нагрузки и быстрому износу ремня.

- Перегрузки и резкие пуски – увеличивают механические нагрузки, сокращая срок службы компонентов.

Для продления ресурса ременного привода рекомендуется:

- Регулярно проверять и корректировать натяжение ремня.

- Обеспечивать чистоту и защищать привод от пыли и грязи.

- Контролировать правильное выравнивание шкивов.

- Избегать резких нагрузок и плавно запускать оборудование.

- Использовать качественные ремни и своевременно их заменять.

Следование этим рекомендациям позволяет значительно увеличить срок службы ременного привода и повысить надежность оборудования.